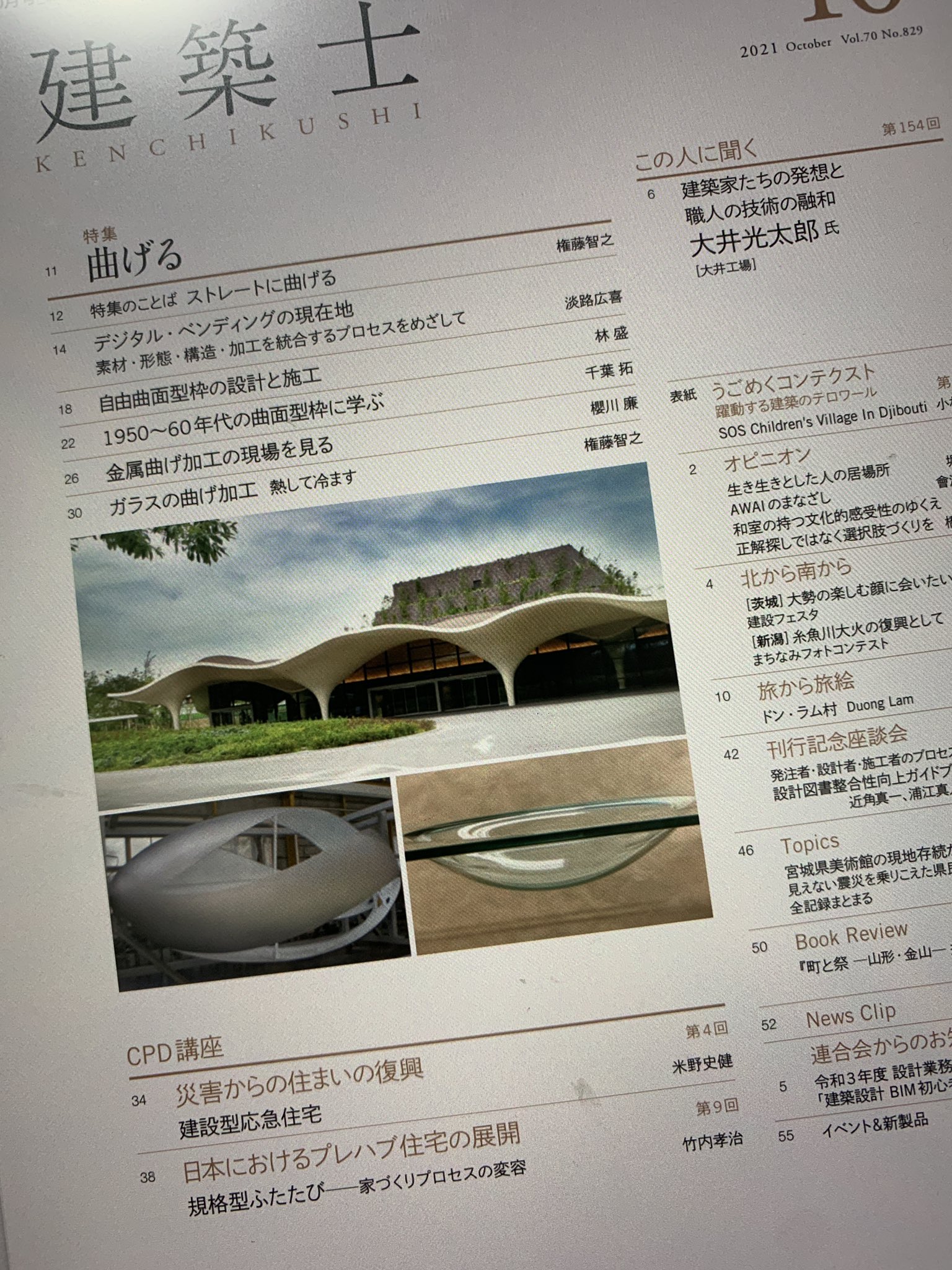

建築士10月号「曲げる」

日本建築士会連合会の会誌「建築士」2021年10月号で権藤研究室で企画・執筆した「曲げる」特集が掲載されました。執筆にあたってご協力いただいた皆様、ありがとうございました。

素材を曲げることからは、3Dプリンタやレーザーカッターのような精密な設計したとおりの加工とは違って、素材の特性を読んで感触を確かめながら加工する印象を受けます。

今回の特集では、近年のデジタルファブリケーションで曲げる事例、1950,60年代に型枠を曲げてシェルをつくっていた事例の紹介から、木の型枠、金属、ガラスと言った各素材で現在どのような曲げ加工が用いられているかまで、文献調査やインタビュー、工場見学をもとにまとめました。

・ 特集のことば ストレートに曲げる(権藤)

・ デジタル・ベンディングの現在地(淡路)

・ 自由曲面型枠の設計と施工(林)

・ 1950~60年代の曲面型枠に学ぶ(千葉)

・ 金属曲げ加工の現場を見る(櫻川)

・ ガラスの曲げ加工(権藤)

↑ 教員・研究員・大学院生で分担して執筆しました。

下に特集のことば(全文、図版なし)を転載します。

高校生の頃、ストレートこそ“変化球”と友人に言われ妙に納得した。普通にボールを投げると放物線を描いて落ちていく。これが曲がらないで真っ直ぐ進むとすればその方が不思議だろう。建築の場合も、古来使われてきた材料の多くは元々曲がっているもので、これを真っ直ぐに変化させて使うことが広く行われてきた。現代の建築生産においては、どちらかといえば真っ直ぐにつくられた材料を曲げている。

近年注目を集める3Dプリンタやレーザーカッターといった技術は、コンピュータによる数値制御(CNC)を用いて、設計した形を精確に再現することができる。例えばレーザーカッターで金属製品を加工する場合、その精度はレーザーカッターの加工の精度に比例して向上する。しかし、材料はその材料自体の特性にしたがって変形する。温度が変われば、あるいは水を含んだり乾燥すれば、材料は膨張したり収縮する。これが表面と裏面で異なれば曲がったり反ったりすることになる。精度良く加工してもはまらないといったことも起こりうる。

こうした材料の特性をうまく使えば、材料を思った通りに曲げることもできる。木表や木裏の特性を知っていれば手摺りとして張った板が反ることはないし、敷居、鴨居が反って建具が滑らなくなることもないだろう。溶接もうまく使えば曲がりを矯正することができる。曲げることは、3Dプリンタのようにアディティブな手法とも、レーザーカッターのように削り出す手法とも違って、材料の特性をより尊重しているように感じる。材料やこちら側の動きを理解しないとなかなか曲げられないし、割り箸のように折れてしまう。

一方で、柔軟性が求められるシーリングなどを除けば、材料はなるべく勝手に曲がったり反ったりしないように進化してきた。多くの新建材は均質な材料で変形しないことを“うり”にしている。均質で変形しにくい材料を前提にした方が加工もしやすい。在来木造のプレカットも多くは集成材を前提にしている。加工した後に曲がったり縮んだりするのであれば、加工の精度を上げる意味がない。このように材料が勝手に曲がってしまうことと機械加工は、多くの場合、相性が悪いようだ。別の見方をすると曲げる技術には手仕事的な部分が必要になる。曲げる世界は、「設計通り」、「精度よく」、といった世界とは少し違う。例えば、ガラスを熱して息を吹き込んでふくらまし、回転させながら形を整えていく。あるいは、ろくろを回して土の形を変えていくといった場合、曲げることには、材料の特性を理解した上で、身体的に力を加えて形を変えていくようなイメージがある。鉄筋の曲げ加工機(写真)など見ていても鉄筋を進めて曲げて、進めて曲げてとリズミカルでどこか人間味がある。

曲げる道具も重要である。材料を傷つけずに曲げるには削ったり切ったりとは違う柔らかい力の加え方が必要になる。曲げる道具はどこかやわらかい形状をしている。曲げてRを付けるから機械もRがつくのは当たり前と言えば当たり前である。技能があれば単純な道具でも思ったように曲げられる。写真はベトナムで見た曲げる道具である。木の棒に釘が打ち付けてある。この間に鉄筋を挟んでてこの原理で曲げる。シンプルであるが、原理が見える。曲げる技術は最先端の専用機械ではなく、単純な道具や汎用機を使いこなすイメージがある。

技能や道具の特殊性からか、主要な建築材料には“曲げる”専門の加工会社や職人が存在している。木材にしても鉄にしても、材料全体の市場は大きいが、曲げる需要は限られているのだろう。鉄筋を切断して直角に曲げるなど需要がまとまる方が希なのかもしれない。特殊な曲げ加工は量が限られるから、部分的に下請けに出されたりして設計者からは遠い存在にもなりがちである。そうした加工会社や職人の中には、自らの技術を磨きつつ近年の技術や需要の変化を敏感に取り入れたところもあるだろう。例えば、熟練の技能に依存してきた曲げる技術が解析等の進歩によって機械に置き換え可能なったものもあるかもしれない。そうなったとしても曲げることは、どこか人間味があったり、どこかに身体性を感じさせるものである。このことによって、人間の側も材料の特性を知って加工する技能が価値を持つことになる。CNCであれば設計した人や機械をつくった人が付加価値をうむ。一方で曲げる場合は設計者でもメーカーでもなく曲げた人が偉い気がする。

そんなことを考えていたら研究室で“曲げる”をテーマに含むメンバーが何人もいた。淡路は、近年のデジタルファブリケーションの潮流の中で“曲げる”技術がどのように位置づけられるか、active bendingなどの新技術とともに解説している。パラメトリックデザイン等の発達によって複雑形状の設計が近年増加しているが、鉄筋コンクリートで複雑自由曲面の型枠がどう構成されているか、数年前に実施設計に関わった林が型枠工事会社2社へのインタビューをまじえて解説した。近年の状況が分かると気になるのは、1950、60年代のコンクリートシェル黎明期の話である。千葉は主に資料調査から曲面形状の型枠を物資等が限られる中どのように実現していたかまとめた。曲面型枠は主に木材を使うが、木材以外の金属やガラスはどうか。金属について金属加工大手菊川工業へのインタビュー・工場見学を櫻川にルポしてもらった。最後にガラスについては、権藤がガラス業界に長く携わった技術者2名と、ガラス曲げ加工メーカーへのインタビューをまとめた。金属もガラスも複雑な曲げは量がまとまるものではないが、新技術や機械加工と技能や経験を組み合わせて様々な加工を実現している。

複数の材料を横断して見ると、曲げる精度は機械や新材料が担保することもあれば、加工する人の経験や技能によることもある。複雑な設計が比較的行いやすくなった現在、それを実現する加工の最先端の1つは曲げることにあって、様々なトライアルがなされている。一品生産という建築の特性上、曲げる注文は特殊な場合も多く、経験や技能が不要になるにはまだまだ時間がかかりそうであるし、日本が優位性を持つところでもある。さらに複数の材料に共通して感じたことであるが、綺麗に曲げることに加えて、曲げていない部分を真っ直ぐに保つことも難しい。綺麗に曲げれば、目地や端部の直線や平滑さが活きてくる。変化球の精度を高めればストレートが活きてくるように、曲げを使って設計の幅を広げていただきたい(甲子園が開幕した締切当日に)。