2022年建築生産マネジメント実習報告

2022年の建築生産マネジメント実習では、従来取り組んできた曲面型枠の設計施工の課題にさらにモックアップの試作に力を入れて。3グループで取り組みました。

課題とスケジュール

今年は、二次曲面を持つボールト屋根を自由に設計してもらい、その施工計画を立ててモックアップを作ってもらいました。モックアップの製作には授業の半分の時間を当てて、最大の2m×3mを作りました。昨年と同様、モックアップの制作にはT-BOXの設備を使わせていただきました。

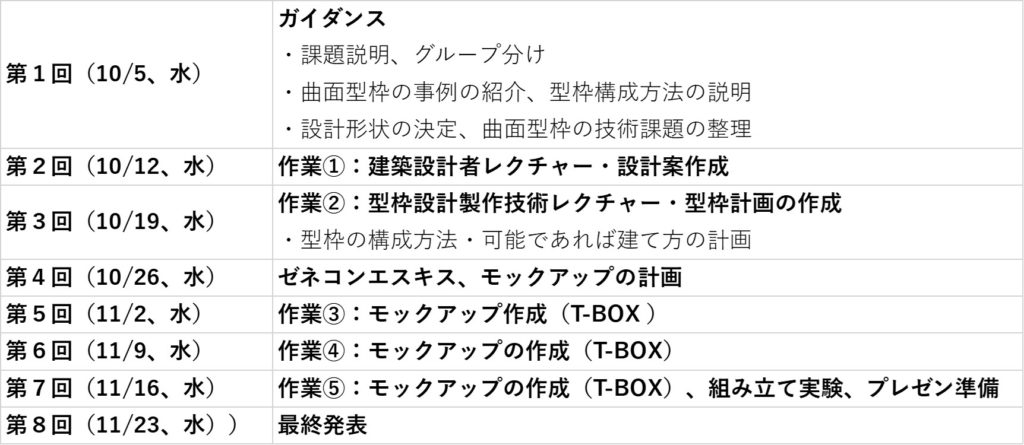

Aグループ

Aグループは、球体に角状の突起物がいくつも突き出した形状を設計しました。設計段階で厳密な幾何学を定義してしまったため、その後の施工計画段階での工夫や形状の合理化を考えるのに少し苦労したようです。突起部分の躯体をどのように作って本体の球体と接続するかかなり悩んだようです。

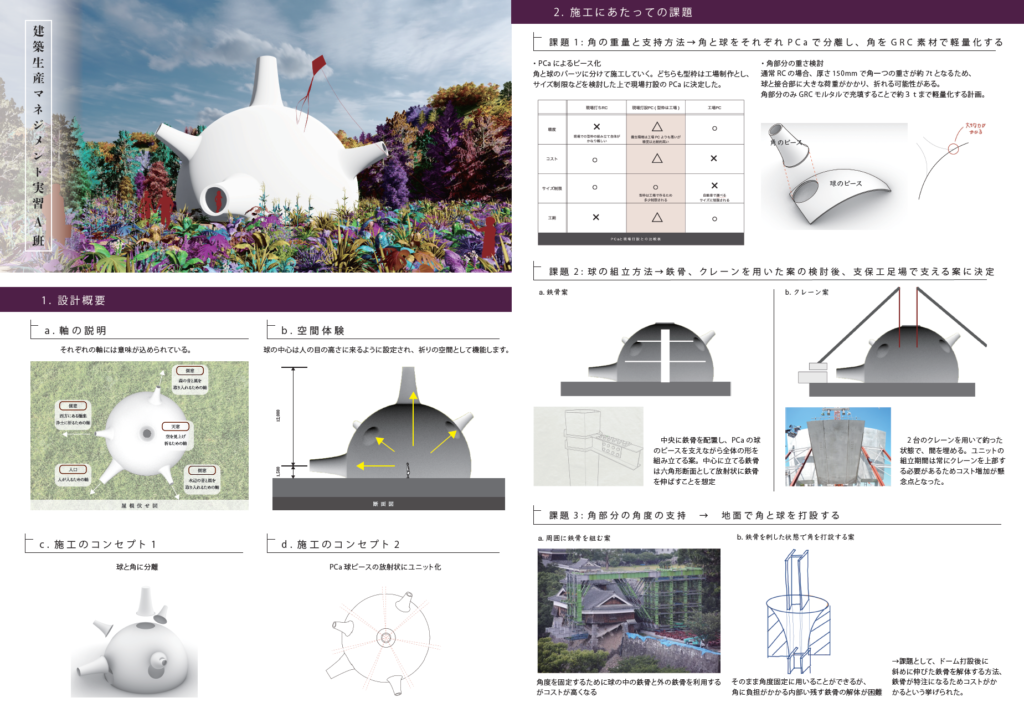

Bグループ

Bグループは三又形状の自由形状のヴォールトを最初に設計し、施工計画を考える段階でその形状を合理化していくプロセスをとしました。ヴォールトの下半分を円錐曲面に近似して、コストの高くなる二次曲面の面積をできるだけ小さくすることで全体のコストを下げようと試みています。モックアップの制作では、切り出した部品のかみ合わせの溝を板材の厚みギリギリで作っていたため板同士がうまくかみ合わず何度か試作する中で適切なニゲ寸法を経験的に学びました。型枠頂部のユニット型枠について、内部の仕切り板をくりぬくことで軽量化と同時に部材の持ちやすさも向上させました。

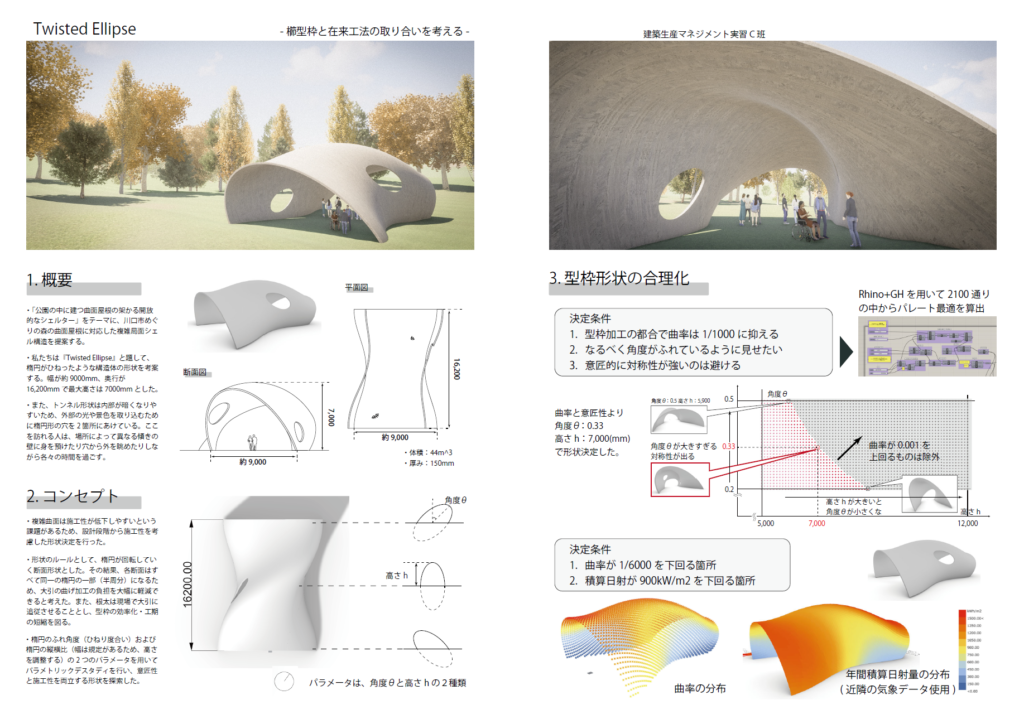

Cグループ

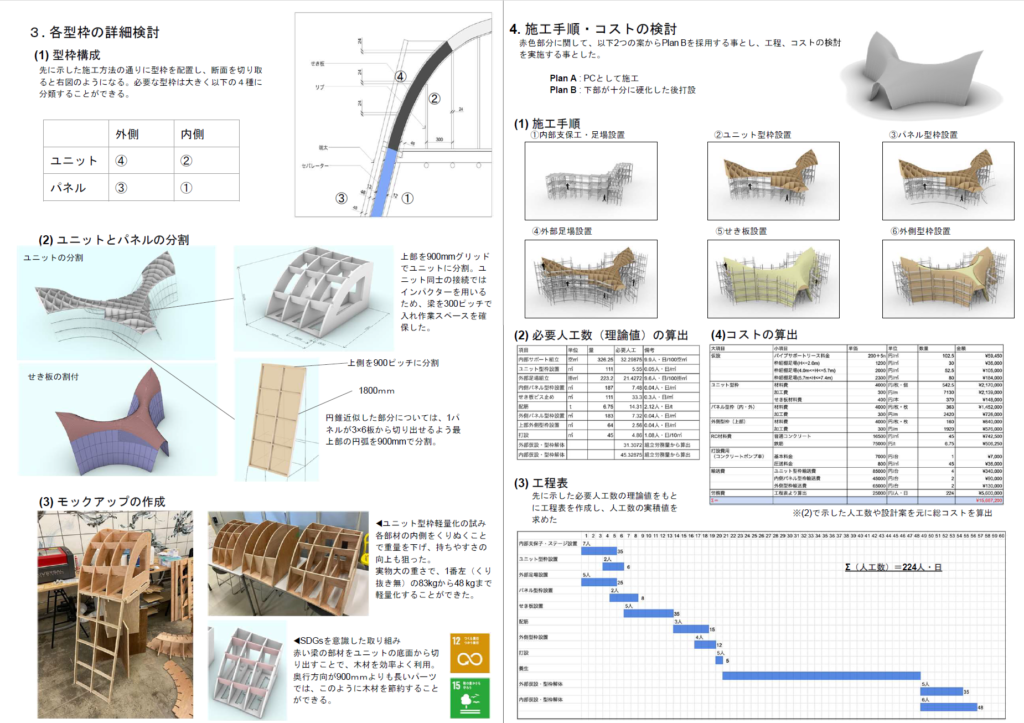

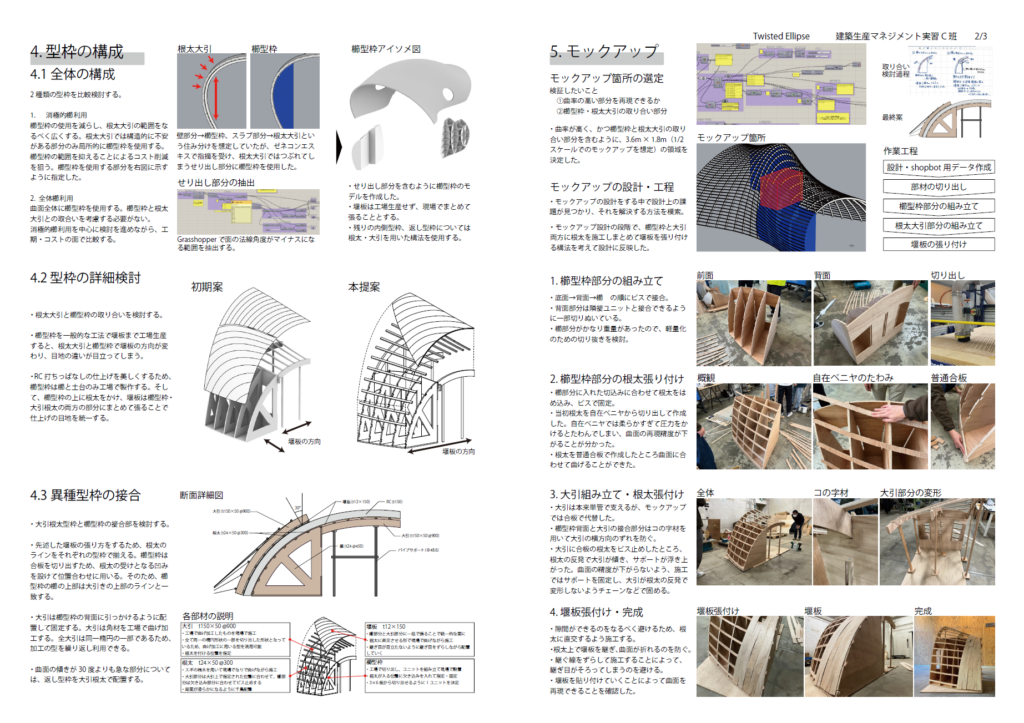

Cグループは、最初にヴォールトの形状を楕円を回転させながら動かした軌跡の形状としました。こうすることで、ヴォールトをどこで切っても同じ楕円から取り出した断面とすることができるため、自由形状に比べてコストを下げられるとかんがえました。実際に施工計画を立ててみると、壁がせり出している部分ややねになっている部分など同じ形状でも場所の違いによって型枠に求められる強度や性能に違いがあることが分かり、なかなか簡単ではなかったようです。このグループのモックアップが一番大きく、ユニットタイプの型枠と現場組立型の型枠を両方作って、曲面の板を表面に貼り、実際にうまく施工できるか検証してくれました。

最後にHASEKO‐KUMAホールで教員やゼネコンの技術者の皆さんを前にプレゼンテーションをして、最優秀賞と各社の賞を決めました。毎年、時間の限られているなか学生たちも頑張ってくれていると思います。お疲れさまでした。